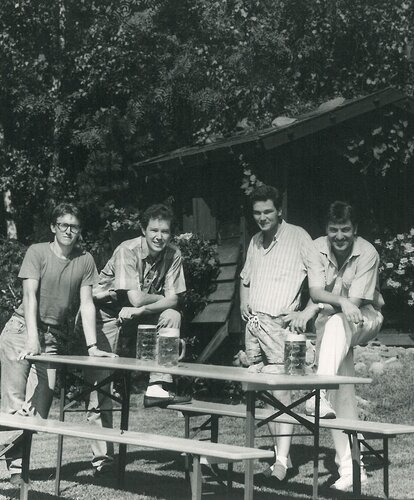

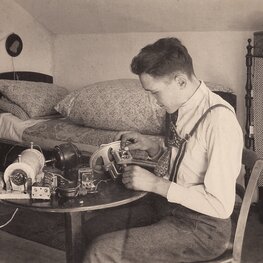

Pioniergeist seit 1948

Unsere Unternehmenshistorie

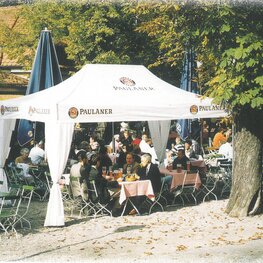

Was einst in einer bescheidenen Werkstatt begann, entwickelte sich im Laufe der Jahrzehnte zu einem international erfolgreichen Unternehmen, das heute weltweit über 400 Mitarbeiter*innen beschäftigt. Gemeinsam blicken wir auf stolze 75 stolze Jahre Unternehmensgeschichte und bedeutende Meilensteine.